Dans le secteur industriel, l’extrusion de l’aluminium est devenue une opération très plébiscitée par différentes structures. En effet, elle permet plusieurs avantages financiers plus ou moins importants outre le fait que cette démarche s’avère relativement facile. L’extrusion aluminium permet de créer par déformation plastique à froid ou à chaud un profilé à partir d’un métal. Le profilé se présente sous forme d’un tube ou d’une barre présentant diverses spécificités techniques. Vous souhaitez en savoir plus sur l’extrusion de l’aluminium ? Voici quelques informations utiles à son sujet.

L’extrusion aluminium, c’est quoi ?

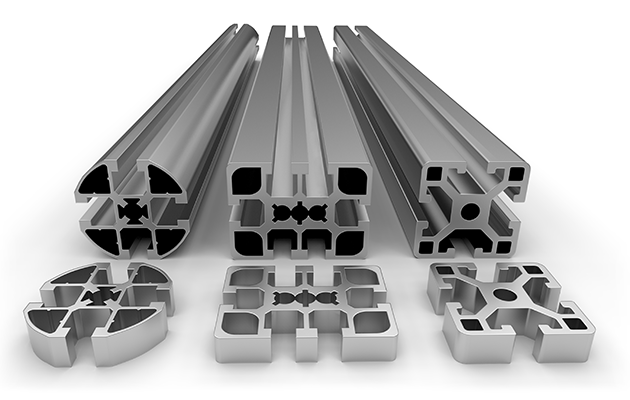

Par définition, l’extrusion aluminium est un ensemble de techniques destinées à faire une modification d’un profilé de métal au niveau de sa forme. Le profilé utilisé lors de cette opération est essentiellement l’aluminium. Néanmoins, l’utilisation d’autres types de métal peut aussi être envisagée. Le choix peut dépendre du type de profilé que l’on souhaite obtenir, de ses formes et de sa résistance. Souvent, l’extrusion aluminium n’est utilisée que pour répondre à des besoins spécifiques en matière de production. À l’issue d’une extrusion, la conception ainsi que la création des profilés peuvent également inclure différents types de fonctions. Il est possible d’ajouter certaines spécificités au niveau de la partie transversale des profilés. Il peut s’agir notamment de renforts de mur pour vissage, d’ergots d’assemblage, de canaux de vissage, de tubes intégrés ou encore de canaux pour tête de vis et écrou. Il est également possible d’y intégrer des éléments de clipsage, des charnières, des nervures, des rainures ainsi que des diffuseurs de chaleur.

Quels sont les différents types d’alliage réalisables ?

L’extrusion aluminium peut être réalisée sur l’ensemble des alliages existants. Cependant, il est possible de remarquer que le processus est relativement difficile sur certains de ces alliages. D’autres alliages, en revanche, sont plus faciles à extruder. Les alliages qui existent actuellement sont au nombre de 9. Ils sont référencés par différentes notes allant de 1 à 9 XXX. Par exemple, un alliage présentant, 99 % d’aluminium au minimum est noté, 1XXX. Un alliage avec le cuivre comme principal matériau est noté 2 XXX. La note 3 XXX est donné aux alliages avec un grand pourcentage de manganèse. La note 4 XXX est dédié à ceux à fort taux de silicium tandis que la note 5 XXX est destiné aux alliages composés essentiellement de magnésium. Cependant, certains alliages mixtes contenant du magnésium et du silicium sont notés 6 XXX. Les profilés avec un taux de zinc important sont notés 7 XXX. Les deux dernières notes 8 XXX et 9 XXX, elles, concernent les autres constituants métalliques.

Quelles sont les spécificités de ces alliages ?

Les alliages utilisés dans un processus d’extrusion aluminium ont leurs propres spécificités. Il est important d’en prendre compte dans la phase de réalisation des profilés.

Certains alliages sont thermodurcissables, ce qui permet d’effectuer un traitement par la chaleur. Il s’agit des alliages 2 XXX, 6 XXX et 7 XXX. Leur utilisation dans le secteur de l’industrie est très fréquente. Les alliages 2 XXX ont la particularité d’offrir une bonne résistance à la traction après traitement. Ils ne présentent cependant pas d’une grande résistance à la corrosion, ce qui implique l’ajout d’un revêtement d’alliage 6 XXX ou d’une protection par anodisation. Ces alliages sont spécialement utilisés dans le domaine aéronautique et militaire pour l’élaboration des pièces de réservoirs cryogéniques et d’avions. Les alliages 6 XXX, quant à eux, disposent d’un fort potentiel de malléabilité. Ils sont résistants à la corrosion et aux mouvements mécaniques et peuvent facilement être soudés. Leur domaine d’application est relativement varié dans le secteur de l’industrie. Ils servent notamment à la création de passerelles et de ponts. En ce qui concerne les alliages 7 XXX, ils disposent d’excellentes propriétés mécaniques et peuvent être combinés avec d’autres matériaux comme le cuivre et le chrome. Ils sont ainsi idéals pour la création de pare-chocs de voiture et de pièces d’avion nécessitant une haute résistance mécanique.

D’autres alliages, en revanche, ne sont pas thermodurcissables et demandent un traitement non thermique. Il s’agit des séries 3 XXX, 4 XXX, 5 XXX et 8 XXX. Le travail de ces alliages est souvent réalisé avec des techniques à froid comme le filage à l’acier, le pliage et le laminage.

Comment se passe l’extrusion de l’aluminium ?

La réalisation d’une extrusion aluminium s’effectue en plusieurs étapes. Cette opération nécessite avant tout l’utilisation d’une machine spécifique appelée extrudeur. Celui-ci doit également disposer des alliages les plus utilisés, et ce, en quantité suffisante. Il s’agit des alliages que vous pouvez retrouver dans une des séries 2 XXX, 6 XXX et 7 XXX. L’objectif est de réussir à répondre aux besoins des clients plus rapidement. Bien entendu, le choix des alliages peut différer en fonction de leurs demandes spécifiques. Ces demandes portent notamment sur la résistance mécanique, les besoins dimensionnels et la finition réalisée sur les surfaces. Ces caractéristiques sont évaluées en fonction de la température de préchauffage, de celle de préchauffage et du taux de refroidissement.

Lors du préchauffage, les billettes sont préchauffées afin de donner au métal la température adéquate pour gagner en malléabilité. L’extrusion aluminium devient alors relativement plus simple grâce à une température de préchauffage allant de 450 à 500 °C.

Lors du pressage, les billettes sont pressées afin de produire une impression d’aspect fini. L’élément métallique est mis sous pression avant d’être modifié dans une filière. Le métal modifié sera ensuite modelé en profilé. Cette transformation nécessite cependant une pression importante. C’est pourquoi une presse à piston hydraulique applique sa force sur le matériau. Cette force peut atteindre les 20 000 tonnes en fonction des objectifs. Le diamètre des billettes est le critère qui déterminera le choix de cette presse.

Le processus de refroidissement est la dernière étape de l’extrusion aluminium. Ce processus implique l’utilisation de différents types de techniques tels que le refroidissement par air forcé, le refroidissement par jet d’eau ou le refroidissement par brume. Ces méthodes peuvent être combinées pour des résultats plus rapides et plus efficients. Après le passage du profilé en refroidissement, celui-ci peut alors retrouver une température normale.

Bref, l’extrusion aluminium est une opération très technique et qui nécessite des outils spécifiques. L’intervention d’une entreprise professionnelle dans le domaine est donc incontournable pour obtenir des profilés de haute qualité.